| Версия для распечатки |

Северный комсомолец

11 апреля 2008 (14)

Трубы водой наполняли вручную

В 1844 году горячая вода впервые в России была применена для централизованного нагрева воздуха водовоздушной системы отопления и вентиляции двух больших зал объемом до 3000 куб. м в здании Петербургской академии художеств. [an error occurred while processing the directive]

Строители данной системы - корпуса горных инженеров полковник Фуллон и архитектор Щедрин назвали свой водяной калорифер "снарядом для нагревания жилых помещений посредством кипящей воды". [an error occurred while processing the directive]

Вы не можете посетить текущую страницу по причине:

- просроченная закладка/избранное

- поисковый механизм, у которого просрочен список для этого сайта

- пропущен адрес

- у вас нет права доступа на эту страницу

- Запрашиваемый ресурс не найден.

- В процессе обработки вашего запроса произошла ошибка.

Пожалуйста, перейдите на одну из следующих страниц:

Если проблемы продолжатся, пожалуйста, обратитесь к системному администратору сайта и сообщите об ошибке, описание которой приведено ниже.

Представление не найдено [name, type, prefix]: category, shtml, contentView

[an error occurred while processing the directive]

Наполнение системы водой производилось вручную, через расширительный сосуд. Краник на магистральном горячем трубопроводе служил для выпуска воздуха. [an error occurred while processing the directive]

*** [an error occurred while processing the directive]

Вы не можете посетить текущую страницу по причине:

- просроченная закладка/избранное

- поисковый механизм, у которого просрочен список для этого сайта

- пропущен адрес

- у вас нет права доступа на эту страницу

- Запрашиваемый ресурс не найден.

- В процессе обработки вашего запроса произошла ошибка.

Пожалуйста, перейдите на одну из следующих страниц:

Если проблемы продолжатся, пожалуйста, обратитесь к системному администратору сайта и сообщите об ошибке, описание которой приведено ниже.

Представление не найдено [name, type, prefix]: category, shtml, contentView

[an error occurred while processing the directive]

В 1863 году впервые в России были применены в качестве нагревательных приборов ребристые трубы при оборудовании водяным отоплением вновь выстроенного при Академии художеств здания мозаической мастерской в Петербурге. [an error occurred while processing the directive]

*** [an error occurred while processing the directive]

Вы не можете посетить текущую страницу по причине:

- просроченная закладка/избранное

- поисковый механизм, у которого просрочен список для этого сайта

- пропущен адрес

- у вас нет права доступа на эту страницу

- Запрашиваемый ресурс не найден.

- В процессе обработки вашего запроса произошла ошибка.

Пожалуйста, перейдите на одну из следующих страниц:

Если проблемы продолжатся, пожалуйста, обратитесь к системному администратору сайта и сообщите об ошибке, описание которой приведено ниже.

Представление не найдено [name, type, prefix]: category, shtml, contentView

[an error occurred while processing the directive]

Советская теплофикация развивалась по самобытному пути как составная часть общего плана электрификации страны. Естественно, что на первом этапе развития этой новой отрасли техники встречались значительные трудности как в разработке теории, так и в практическом ее освоении. [an error occurred while processing the directive]

25 ноября 1924 года к ленинградской электростанции был присоединен первый абонент - дом 96 по Фонтанке: небольшая система водяного отопления, существовавшая только в верхнем этаже этого здания, стала обогреваться водой, подаваемой по теплопроводам из смежного корпуса ЛГЭС. Первое время нагрев воды для этого единственного абонента осуществлялся путем непосредственного подмешивания отработанного пара через установленный на ЛГЭС пароводяной элеватор, который являлся одновременно и побудителем для циркуляции воды в системе отопления. [an error occurred while processing the directive]

Вы не можете посетить текущую страницу по причине:

- просроченная закладка/избранное

- поисковый механизм, у которого просрочен список для этого сайта

- пропущен адрес

- у вас нет права доступа на эту страницу

- Запрашиваемый ресурс не найден.

- В процессе обработки вашего запроса произошла ошибка.

Пожалуйста, перейдите на одну из следующих страниц:

Если проблемы продолжатся, пожалуйста, обратитесь к системному администратору сайта и сообщите об ошибке, описание которой приведено ниже.

Представление не найдено [name, type, prefix]: category, shtml, contentView

[an error occurred while processing the directive]

После первых опытов 1924 года на ЛГЭС советская теплофикация стала быстро развиваться. В Ленинграде в 1927 году длина тепловых сетей уже достигла пяти километров. В 1928 году была сооружена первая теплофикационная установка в Москве, осуществившая теплоснабжение промышленных потребителей от теплоэнергоцентрали Всесоюзного теплотехнического института. Уважаемые посетители сайта ООО "Прессмаш"! Мы не производим нижеописанные сверхзвуковые струйно-форсуночные аппараты (инжекторы), размещенная здесь статья носит информационный характер.Наша компания производит пароводяные смешивающие теплообменники УМПЭУ, имеющие другой принцип работы.Для ознакомления с ними перейдите на ГЛАВНУЮ страницу сайта.

1. Введение.

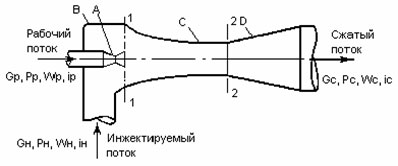

Инжекторами или струйными аппаратами называются устройства, в которых осуществляется процесс инжекции, т.е. передача кинетической энергии от одного потока другому путем непосредственного контакта (смешения) потоков.

Смешиваемые потоки могут находиться в одной и той же фазе (жидкой, газовой, паровой) или в разных фазах (пар и жидкость, газ и твердое тело и др.). В процессе смешения фазовое состояние смешиваемых потоков может оставаться неизменным или же изменяться (например, пар может конденсироваться в жидкость). Поток вступающий в процесс смешения с большей скоростью называется рабочим, с меньшей — инжектируемым. На рис.1 показана наиболее общая схема струйного аппарата.

| Рис.1 Схема струйного аппарата: А — рабочее сопло; В — приемная камера; С — камера смешения; D — диффузор. Где: Gн, Рн, Wн, Iн — соответственно расход, давление, скорость, энтальпия инжектируемого потока; Gр, Рр, Wр, Iр — то же для рабочего потока; Gc, Рс, Wс, Iс — то же для потока смеси; 1 — 1 — входное сечение камеры смешения (КС); 2 — 2 — выходное сечение КС. |  |

Общий принцип действия такого аппарата: потоки рабочей и инжектируемой сред поступают в камеру смешения (КС), где происходит выравнивание скоростей, сопровождающееся повышением давления. Из КС поток поступает в диффузор, где происходит дальнейший рост давления. Давление смешанного потока на выходе из диффузора выше давления инжектируемого потока, поступающего в приемную камеру, но ниже давления рабочего потока, т.е. Рн<Рс<Рр.

Однако, необходимо отметить, что не у всех струйных аппаратов сжатие инжектируемого потока происходит непрерывным образом. Действительно, по уравнению неразрывности струи, скорость несжимаемого потока должна уменьшатся по ходу течения, вдоль непрерывно расширяющегося канала (в диффузоре), что сопровождается плавным ростом статического давления согласно уравнению Бернулли. Непрерывный рост давления смеси имеет место также из-за торможения потока в канале постоянного или переменного сечения за счет сил вязкостного трения. Но для сжимаемого потока, каким является однородная, мелкодисперсная газо или парожидкостная смесь, имеет место скачкообразный переход части кинетической энергии в потенциальную энергию статического давления, причем такой переход наиболее эффективен в канале постоянного сечения. Дальнейшее повышение давления смеси в диффузоре может вносить даже существенно меньший вклад в рост давления.

Мы будем применять термин струйный аппарат в более широком смысле чем инжектор, так как механизм получения однородной двухфазной смеси не обязательно должен сводится к взаимодействию однонаправленных потоков движущихся с разными скоростями. Такая смесь может образовываться, например путем насыщения потока жидкости газом или паром из трубок с множеством мелких отверстий (барботирование). Важно, при торможении газо или парожидкостной смеси, полученной каким-то образом, указанное скачкообразное повышение давления имеет место.

Причем среди таких струйных аппаратов существует класс аппаратов, у которых давление смешанного потока может превышать не только давление инжектируемого потока (жидкости), но и давление рабочего потока (пара или газа), т.е. не только Рс>Рн, но и Рс>Рр.

Пароводяной струйный аппарат или пароводяной инжектор (ПВИ) был известен достаточно давно, так патент на него был получен французским инженером Жиффаром еще в 1858г. Предполагалось, что значение давления парожидкостной смеси Рс на выходе из него должно быть как у других инжекторов: Рр>Рс>Рн. Однако, хотя такой результат и согласовывался с существующей в то время теорией расчета, на практике наблюдалось, что при определенном сочетании геометрии проточной части и параметров потоков на входах в аппарат, на выходе значение давления могло получать скачок, существенно превышающий давления входных потоков.

Такие “скачковые” аппараты оказались интересными тем, что паровая фаза полностью конденсируется не только в результате теплообмена между фазами, но и в скачке давления совпадающем с окончательной конденсацией паровой фазы (скачок конденсации).

В пароводяном струйном аппарате реализуется однородное, мелкодисперсное смешение паровой и жидкой фазы на относительно небольшой длине. Затем паровая фаза окончательно конденсируется, выделяя содержащуюся в ней теплоту. Таким образом, имеем высокоэффективный теплообменник смесительного типа у которого температуры холодной и горячей компонент выравниваются в потоке смеси за короткий промежуток времени.

На выходе получаем нагретую однофазную жидкость под давлением, без использования электроэнергии на работу насоса, при этом сам аппарат может быть очень компактным (<1м) по сравнению с традиционным пароводяным кожухотрубчатым теплообменником (бойлером), а следовательно, теплопотери с площади поверхности пренебрежимо малы.

Важно отметить что, говоря об энергоэффективности аппарата, мы имеем в виду не эффективность преобразования кинетической энергии рабочего потока (пара) в кинетическую энергию разгоняемого инжектируемого потока (воды) с последующим переходом в потенциальную энергию сжатия потока смеси. Эта эффективность достаточна мала из-за больших потерь кинетической энергии в виде переходов в тепловую энергию.

Однако с точки зрения рассматриваемой нами задачи: получить на выходе аппарата горячую воду с требуемой температурой и давлением, имеем преобразование суммарной тепловой и механической энергии потоков на входах в аппарат, в необходимую нам тепловую и механическую энергию смеси на выходе практически без потерь. Потерями этом случае будет рассеивание тепловой энергии в окружающую среду, которые для данного аппарата пренебрежимо малы.

Так у бойлера холодная вода получает тепловую энергию от пара, находящегося в межтрубном пространстве, его трубки, особенно при жесткой воде, достаточно быстро покрываются накипью, теплопроводность которой в 40 с лишним раз меньше теплопроводности стали. Тогда на выходе теплообменника мы получаем конденсат не охладившийся до температуры нагреваемой им воды, а иногда даже не до конца сконденсировавшийся пар.

Тепловая энергия, отданная паром нагреваемой воде и окружающей среде, представляет собой разность энтальпий соответственно пара на входе и конденсата на выходе из бойлера. Очевидно, что эта разность существенно уменьшается при неполной конденсации. При применении же струйного аппарата, пар поступающий на его вход, преобразуется полностью на выходе в конденсат, причем с температурой равной заданной температуре смеси, что позволяет существенно увеличить передачу от пара тепловой энергии и соответственно снизить его расход.

Будем называть указанный класс аппаратов СФА (сверхзвуковой струйно-форсуночный аппарат). Основанием для такого названия является тот факт, что возмущение параметров на выходе аппарата (изменение противодавления) не меняет параметров на входах, что указывает на наличие сверхзвукового перехода при движении смеси в аппарате и скачка давления как следствие этого перехода. Это дало основание называть подобный класс аппаратов терминами SUPERSONIC INJECTOR (M.A. Grolmes) или TRANSSONIC (В.В. Фисенко).

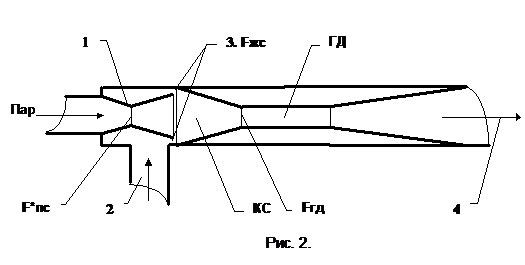

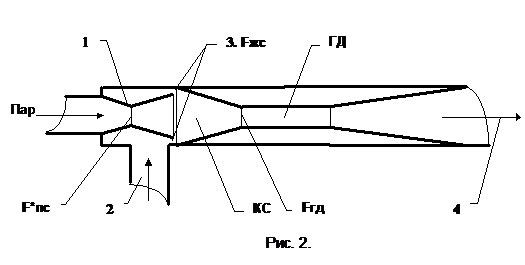

Параметры работы данного аппарата были расширены условием подачи жидкости из напорного трубопровода с некоторым давлением Рн превышающим атмосферное. Таким образом, данный аппарат может работать не только в режиме всасывающего инжектора, создавая разряжение на входе в жидкостный патрубок и подсасывая воду из резервуара, но и с водой под давлением, причем давление двух потоков (пара и воды) на входе в аппарат могут быть примерно равны. При этом необходимо рассчитать такую площадь жидкостного сопла Fжс (рис. 2), чтобы сдросселировать избыточное давление воды.

2. Геометрия проточной части аппарата.

В результате использования теории термо — и гидрогазодинамики двухфазных сред и большой экспериментальной работы, были выявлены наиболее эффективные варианты решений геометрии проточной части аппарата. Она была предложена в виде суживающейся камеры смешения (КС) с постоянным или переменным углом конусности и цилиндрическим горлом диффузора (ГД) (рис.2).

| Где: |  |

Подвод пара осуществляется через сужающееся дозвуковое или сверхзвуковое сопло Лаваля. Выбор сопла определяется отношением давления пара на выходе из сопла и давлением жидкости на входе в аппарат. Это необходимо, чтобы струя пара после выхода из сопла не была недорасширенной или перерасширенной.

Жидкостное сопло, предназначенное для использования перепада давления между входом в аппарат и камерой смешения, выполнено в виде кольцевой щели или ряда отверстий между паровым соплом и стенками КС (рис.2). Были выявлены необходимые соотношения геометрических размеров которые давали давление смеси на выходе превышающие давление на входах в аппарат.

Для описания геометрии проточной части оказалось эффективной введение величины безразмерной площади горла диффузора Fгд=Fгд/F*пс (F*пс — площадь минимального сечения парового сопла) и безразмерной площади жидкостного сопла Fжс=Fжс/Fгд. Так для аппарата с Fгд=0.077 и Fжс=1.8 при степени расширения парового сопла М =2.44 удалось запустить аппарат при помощи сбросной линии и получить восьмикратное (!) превышение давления смеси на выходе над давлением пара на входе: Рс/Рн 8. Геометрия проточной части описана в общем виде. Расчет внутренних размеров аппарата выполняется специалистами фирмы, исходя из данных по каждому конкретному объекту.

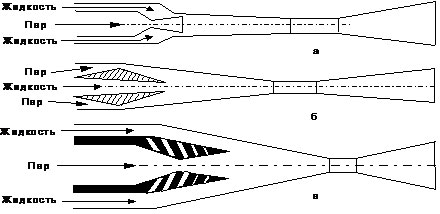

Также кроме струйных аппаратов с центральным подводом пара и периферийным подводом жидкости (рис. 3, а) были разработаны методики расчета аппаратов со скачком давления для центрального подвода жидкости и периферийным паровым соплом (рис. 3, б), а также для аппаратов с впрыском жидкости в паровой поток осуществляющийся многоступенчато, начиная с суживающейся части сопла Лаваля (рис. 3, в).

|

| |

|

|

| Рис.3 Схемы двухфазных струйных аппаратов. |

|

Выбор той или иной схемы зависит от поставленной задачи. Так основное преимущество схемы с центральным подводом пара в том, что здесь к.п.д. парового сопла при прочих равных условиях имеет наибольшее значение; это особенно важно при работе с паром высокой степени влажности при низких давлениях пара, где к.п.д. парового сопла резко снижается.

Схема с центральным подводом жидкой фазы, несмотря на снижение к.п.д. парового сопла, позволяет лучше организовать процессы в КС и снизить потери на стенках КС. Кроме того, для установок с малой производительностью улучшается к.п.д. жидкостного сопла, т.к. в случае периферийной подачи жидкости зазоры для ее прохода могут составлять десятые доли мм. Это особенно важно для аппаратов использующих вязкие жидкости и жидкости имеющие включения в виде загрязняющих примесей. Примеры использования таких жидкостей в парожидкостных струйных аппаратах :

• приготовление водотопливной эмульсии из мазута и пара;

• приготовление суспензий и т.д.

Также необходимо отметить, что центральный подвод жидкости эффективен в случае равенства или превышения давления жидкости на входе в аппарат над давлением пара, в этом случае поток жидкости целесообразно использовать в качестве рабочего потока.

3. Физика процесса.

Оказалось, что неравновесные процессы, происходящие в КС таких аппаратов чрезвычайно сложны, кроме обмена импульсом и теплообменом между паровым потоком и частицами жидкой фазы протекают фазовые переходы. В КС осуществляется дробление и разгон частиц жидкой фазы, а также почти полная конденсация паровой фазы на более холодной жидкости, что приводит к перестройке структуры потока. Если в начальном участке КС движутся разделенные, но взаимодействующие паровая и жидкая фазы, то затем поток приобретает капельную структуру с практически равномерно распределенными по объему каплями.

Т.к. струя дробится на мелкие капли, то в результате площадь поверхности теплообмена оказывается очень большой, при этом теплообмен на струе жидкости становится интенсивным.

В конце КС, структура потока перестраивается, среда приобретает пенную, тонкопленочную структуру с заполненными паром полостями, которая характеризуется максимальной площадью поверхности контакта фаз. Это соответствует максимальной интенсивности теплообмена, конденсации пара и соответственно возрастанию плотности смеси [1]. При конденсации пара создается разряжение, т.к. конденсат имеет значительно меньший удельный объем.

На выходе из КС, когда паровая фаза в основном сконденсировалась, поток через пенную структуру переходит в пузырьковую (пузырьки пара в жидкой среде). Такая среда обладает необычными свойствами, по отношению к скорости распространения звука в ней, что и составляет основу для формирования скачка давления.

Рассмотрим историю этого вопроса. В работах к.т.н. Н.Г. Морозова (ВТИ) [2] впервые детально исследовавшего распределение давления по длине проточной части струйных аппаратов при различных режимах работы, еще в 1939-1940г. было предложено объяснение наблюдающегося в диффузоре этих аппаратов скачка давления. Это объяснение основывалось на рассмотрении смеси жидкости с не сконденсировавшимся паром как квазиоднородной эмульсии, к которой приложимы все обычно применяющиеся уравнения движения однородной сжимаемой жидкости, а также понятия о критической скорости, критическом расходе и пр. Н.Г. Морозовым было дано общее уравнение движения такой эмульсии, учитывающее как трение, так и конденсацию (или испарение) и изменение секундной массы струи. Скачок давления в диффузоре объяснялся им как скачок уплотнения, сопровождающий переход от сверхзвуковой скорости струи к дозвуковой с завершением при этом конденсации пара, а величина скачка давления определялась с помощью уравнения количества движения.

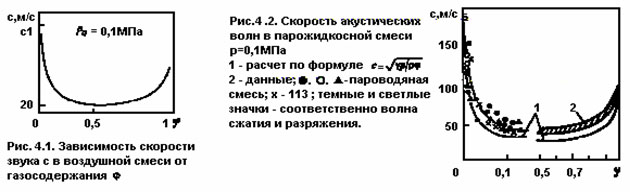

Основанием для развития теории такого рода аппаратов стали работы по изучению скорости звука в парожидкостных и газожидкостных смесях. Так в работе [3] было теоретически показано, что процесс кавитации (появление в жидкости зародышей паровой фазы) сопровождается резким уменьшением величины скорости звука.

В работе [4] были рассчитаны значения скорости звука для разных температур жидкости в насыщенной воде со стороны двухфазной области, при этом было обращено внимание на аномально низкую скорость звука в такой среде.

В работе [5] как теоретически, так и экспериментально было показано, что скорость звука в газожидкостной смеси в большой степени зависят от сжимаемости этих компонент. Смесь, состоящая из почти несжимаемой жидкости и сжимаемого газа или пара, имеет более высокую сжимаемость, чем даже у газовой фазы, а потому звуковая скорость в ней ниже, чем просто в газе.

Итак, скорость звука в средах аналогично той, что мы имеем на выходе из КС (гомогенная пузырьковая смесь газ — или пар — жидкость) имеет аномально низкое значение скорости звука (рис. 4.1., 4.2.)

|

| |

|

Значение скорости звука в такой среде может опускаться, например, до 10 м/с (скорость звука просто в паре или в воде соответственно порядка 500 или 1500 м/c). Таким образом, при умеренных скоростях 40 — 50 м/c движения парожидкостного потока мы можем получить сверхзвуковое течение по отношению к этой аномально низкой скорости звука.

Итак, на выходе из КС мы можем с малыми энергозатратами получить сверхзвуковую скорость.

Затем сверхзвуковой поток переходит из КС в ГД (рис.2), т.е. в канал постоянного сечения. Учитывая, что скорость смеси достаточно велика при относительно небольшой длине канала, то процесс, происходящий в нем можно считать адиабатным.

При торможении потока в адиабатном канале, согласно формуле Эддингтона, из работы [6], для газожидкостной смеси интенсивность скачка давления равна числу Маха в квадрате

При торможении потока в адиабатном канале, согласно формуле Эддингтона, из работы [6], для газожидкостной смеси интенсивность скачка давления равна числу Маха в квадрате

Р2/Р1= М2,

где Р1 и Р2 — соответственно давления до и после скачка.

Число Маха дает отношение скорости потока W к скорости звука в потоке. С:

М = W / C

Так, если W= 50 м/с, С=10м/с, то М=50/10=5, тогда Р1 / Р2 = 52 = 25, т.е. имеем двадцатипятикратный (!) скачок давления. С учетом падения давления пара в сопле и перед скачком давления смеси, все равно давление после скачка может существенно превышать его значение на входах в аппарат.

Как показали визуальные наблюдения, выполненные на аппаратах с КС и ГД из кварцевого стекла, за скачком поток имеет однородную структуру (жидкость практически лишена паровых пузырьков и поэтому оптически прозрачна), т.е. переход через скорость звука сопровождается скачком давления с “захлопыванием” пузырьков и полной конденсацией пара.

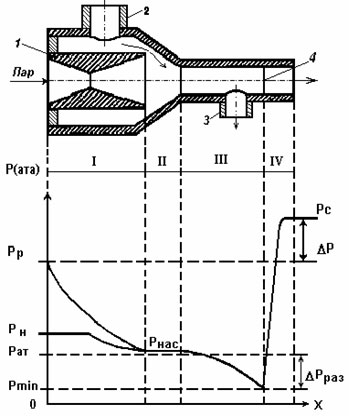

Статическое давление по длине аппарата ведет себя следующим образом:

I — на этом участке давление падает в паровом и жидкостном соплах;

II — на срезе сопла давление примерно равно давлению в КС, если сопло работает в расчетном режиме. Давление в КС по завершению формирования смеси устанавливается равным давлению насыщения при температуре на границе раздела фаз, в зависимости от требуемой температуры смеси оно может быть больше или меньше атмосферного;

III — давление в начале ГД падает перед скачком, т.к. сконденсировавшийся пар занимает меньший удельный объем, чем до конденсации, а сечение цилиндрического участка постоянно в отличии от КС ;

IV — дозвуковое течение смеси. На границе участков III и IV происходит скачок давления, его рост продолжается в диффузоре.

Рраз — разряжение в ГД, Р- превышение давления смеси на выходе из аппарата над давлением пара на входе.

4. Рабочая характеристика.

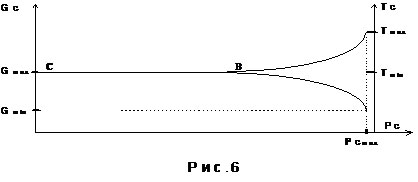

Рассмотрим зависимость расхода смеси Gс на выходе из аппарата и ее температуры Тс от противодавления Рс, оказываемое системой.

Параметры потоков на входе в аппарат будем считать фиксированными. Так для аппарата с центральным подводом пара и периферийным подводом жидкости входными параметрами являются:

Рр — давление рабочего потока (пара), Тр — его температура (для перегретого пара),

Рн — давление инжектируемого потока (воды), Тн — его температура.

То есть рассмотрим функции

Gс= Gc (Pc), Tc = Tc (Pc)

При любой внутренней геометрии и значений входных параметров, для используемых нами аппаратов работающих без срыва, эти зависимости имеют качественно следующий вид (рис. 6).

|

| |

|

Из этого графика следует, что при изменении противодавления от нуля до некоторого значения мы имеем на выходе из аппарата неизменный расход равный максимальному значению, а температура имеет постоянное минимальное значение (участок СВ на графике).

Затем дальнейшее возрастание противодавления приводит к уменьшению расхода смеси через аппарат с одновременным повышением температуры смеси на его выходе. Наконец, при значении противодавления, превышающем Рсmax наступает срыв работы аппарата. Этому максимально допустимому значению противодавления, для работы без срыва, соответствует минимальный расход жидкости Gmin на выходе из аппарата и ее максимальная температура Tmax.

Участок СВ графика соответствует сверхзвуковому режиму работы, так как изменение противодавления не оказывает влияния на работу аппарата: расход и температура нагретой воды на выходе не изменяется. Область правее точки В дает выход аппарата из сверхзвукового режима в дозвуковой, так как параметры потока изменяются с изменением противодавления. Наша методика расчета геометрии аппарата основывается на том, что противодавление, закладываемое в расчет, должно соответствовать одной из точек на участке СВ рабочей характеристики. Это определяется тем, что сверхзвуковой режим работы аппарата является наиболее устойчивым по отношению к колебанию входных параметров и изменению противодавления на выходе.

Сверхзвуковой режим работы на отрезке СВ соответствует постоянному коэффициенту инжекции u = Gн/Gр. Для традиционных пароводяных инжекторов, которым соответствует область правее точки В на рабочей характеристике, коэффициент инжекции имеет переменное значение.

5.Выводы.

Данный аппарат идеально подходит для технологических процессов, где надо перемешать, нагреть и прокачать различные смеси жидких и газовых сред.

Способность аппарата преобразовывать тепловую и механическую энергию пара и жидкости на входе в аппарат в тепловую и потенциальную энергию давления смеси на выходе, практически без потерь тепловой энергии, делает актуальным применение аппарата для систем горячего водоснабжения и отопления, с целью замены традиционных теплообменников. А также для частичной или полной замены циркуляционных насосов и для использования в качестве эмульгаторов, диспергаторов, экстракторов.

Литература:

[1] М.Е. Дейч Г.А. Филиппов Газодинамика двухфазных сред. М.: Энергоиздат, 1981.

[2] В.И. Коновалов Некоторые вопросы теории инжектора и струйного

подогревателя. / Изв. ВТИ. 1951. №5.

[3] Л.Д. Ландау, Е.М. Лифшиц. Механика сплошных сред. 1963.

[4] В.В. Сычев. ИФЖ № 6, 1961.

[5] Н.И. Семенов, С.И. Костерин. Теплоэнергетика № 6, 1964.

[6] Р.Б. Эддингтон Изучение сверхзвуковых явлений в двухфазной (газожидкосной)

аэродинамической трубе. / Ракетная техника и космонавтика, 1970, т. 8 №1.

Статья с сайта НПО "Энергомашавтоматика".

С. Е. Исаев, к. т. н., А. Ф. ЧЕРНОВ, к. т. н., П. И. Бажан, д. т. н., А. Н. Назин (г. Нижний Новгород)

Энергетика и промышленность России

15.12.06

Основным недостатком КТАСТ является невозможность достижения высоких значений коэффициентов теплоотдачи при низких скоростях течения теплоносителей (достоинство пластинчатых аппаратов), вследствие чего они не могут конкурировать с пластинчатыми теплообменными аппаратами (ПТА) ведущих мировых производителей в тех случаях, когда требуется передавать большие тепловые потоки при малых температурных напорах.

Преимущество ПТА по высоким значениям коэффициента теплопередачи, однако, сводится на нет в случае загрязнения этих теплообменников. ПТА с расчетным коэффициентом теплопередачи (без загрязнения теплообменной поверхности) 7000 Вт/(м2 К) в случае нарастания на теплообменной поверхности слоя накипи толщиной 0,3 мм (для ПТА рядовой случай) имеет коэффициент теплопередачи 2545 Вт/(м2 К), что в 2,75 раза меньше расчетного значения.

Отсюда следует, что при расчете и оптимизации параметров водоводяных КТАСТ и ПТА всегда необходимо считать поверхность теплообмена покрытой слоем загрязнений с термическим сопротивлением 0,00012 м2 К/Вт, что эквивалентно сопротивлению слоя накипи толщиной 0,15‑0,3 мм с теплопроводностью 1,2‑3 Вт/(м2 К). Многолетняя эксплуатация КТАСТ показывает нехарактерность большой загрязняемости в этих аппаратах в силу эффекта самоочистки поверхности труб направленными в пограничный слой турбулентными вихрями, возникающими при обтекании плавноочерченных турбулизаторов определенной высоты, расположенных на оптимальном расстоянии друг от друга, и разрушающими отложения на той стадии, когда они представляют собой маловязкие структуры. При этом оказывается, что КТАСТ в загрязненном состоянии характеризуются коэффициентами теплопередачи, которые ничуть не хуже коэффициентов теплопередачи загрязненных ПТА.

Процесс выбора наилучшей конструкции КТАСТ должен представлять собой интерактивный диалог изготовителей КТАСТ и заказчиков этих аппаратов, при этом субъекты договорных отношений должны рассчитывать параметры КТАСТ по различным методикам.

Изготовители КТАСТ и ПТА для этой цели должны использовать компьютерные программы поверочного теплового расчета, в которых реализованы не только последние достижения теории теплообмена, но и теории теплообменных аппаратов в части расчета среднего температурного напора, тепловой эффективности, зависящих от схемы тока теплоносителей и неизвестных концевых температур. Кроме этого, должны моделироваться байпасные и обводные течения (при наличии в межтрубном пространстве КТАСТ поперечных перегородок). Авторы статьи используют в своей компьютерной программе уравнения. Выполненные автором многочисленные проверки показали, что в подавляющем большинстве расчетных случаев не следует стремиться к решению распределенных задач, хотя возможности современных компьютеров это позволяют. Многолетний опыт выполнения расчетов КТАСТ показывает, что поэлементный тепловой расчет или интервально-итерационные тепловые расчеты КТАСТ не позволяют достичь большего приближения результатов расчетов к результатам экспериментальной проверки параметров КТАСТ, выполненной на исследовательском стенде или на месте эксплуатации, по сравнению с так называемым интегральным тепловым расчетом, основанным на использовании сосредоточенной модели КТАСТ. А если это так, то излишнее усложнение компьютерных программ нерационально.

Заказчики КТАСТ или ПТА должны оценивать параметры заказываемых аппаратов с помощью малотрудоемкой методики проектного расчета, аналогичной по сути методике СП 41‑101‑95. Подобная методика должна включать в себя следующие шаги: анализ и преобразование к удобному виду исходных данных; предварительный выбор изготовителя и анализ имеющихся рекламных материалов изготовителя; расчет коэффициента теплопередачи (для КТАСТ отнесенного к наружной поверхности труб) с помощью регрессионного уравнения типа.

Вниманию Уважаемых посетителей сайта! Компания ООО "Прессмаш" не выпускает аппараты ТСА,ПСА, "Транссоники" и "Фисоники", мы производим смешивающие пароводяные теплообменники УМПЭУ, имеющие другой принцип работы (перейдите на главную страницу).

Нижеприведенная информация взята с сайта:www.everest-ts.ru

Российский журнал "АКАДЕМИЯ ЭНЕРГЕТИКИ"

«ЭВЕРЕСТ-ТУРБОСЕРВИС»

РАСШИРЯЕТ ГРАНИЦЫ

ЗАО «Эверест-турбосервис» (ЗАО «ЭТС», г. Казань) образовано 31 июля 1996 года. Генеральным директором предприятия со дня его основания является Владимир Иванович Караваев. За 9 лет работы в компании сформирован квалифицированный кадровый состав специалистов, имеющих многолетний опыт работы в авиационной и нефтегазовой отраслях. Система менеджмента качества ЗАО «Эверест-турбосервис» сертифицирована в соответствии с требованиями стандарта ГОСТ Р ИСО 9001-2001.

Основными направлениями деятельности ЗАО «Эверест-турбосервис» являются:

— техническое обслуживание и ремонт приводных газотурбинных двигателей компрессорных станций нефтегазовой отрасли;

— модернизация и повышение эффективности действующего оборудования компрессорных станций нефтегазовой отрасли;

— разработка и внедрение газотурбинных энергетических установок;

— разработка и внедрение энергосберегающих технологий.

Высокое качество выполняемых работ — одна из главных целей ЗАО «Эверест-турбосервис» — достигается применением современных ремонтно-технических средств и диагностической аппаратуры.

На предприятии освоена диагностика газотурбинных двигателей с применением промышленного эндоскопического оборудования Olympus серии IPLEX SA с цифровой обработкой изображения и измерения.

В тесном сотрудничестве с ведущими предприятиями авиационной промышленности ЗАО «Эверест-турбосервис» активно внедряет собственные конструкторские разработки и технологические процессы по улучшению эксплуатационных характеристик газотурбинных установок и поддержанию высокого уровня надежности.

В эксплуатирующих предприятиях ОАО «Газпром» широкое распространение получили разработанные ЗАО «Эверест-турбосервис» система дополнительной вентиляции двигателя и модернизированная маслосистема газотурбинных двигателей с использованием сменных бумажных фильтрэлементов типа «Реготмасс». Также на этих предприятиях введена в эксплуатацию топливорегулирующая аппаратура ДУС-6,5МП разработки ОАО «ЭГА» и ОАО «МПО им. И. Румянцева».

Кроме того, ЗАО «Эверест-турбосервис» осуществляет внедрение электронного управления газотурбинных двигателей с использованием топливной аппаратуры прямого действия (ДУС, ДГВ, Amot и др.)

Новым направлением деятельности ЗАО «Эверест-турбосервис» является создание перспективной энергетической установки НК-16ЭТС собственной разработки на базе газотурбинного двигателя НК-16СТ. Трехступенчатая силовая турбина обеспечивает частоту вращения ротора электрогенератора 3000 об/мин (50 Гц), что исключает использование громоздкого редуктора.

Двигатель НК-16ЭТС может применяться в установке когенерационного цикла или в цикле парогазовой установки. Установка способна генерировать тепловую и электрическую энергию при минимальном расходе топлива и низком уровне эмиссии вредных веществ. Проект разрабатывается совместно с ОАО «КМПО» (г. Казань) и ОАО «СНТК им. Н. Д. Кузнецова» (г. Самара). Специальные стендовые испытания подтвердили расчетные параметры нового двигателя для энергетики. В настоящий момент завершены испытания второго двигателя. В 2006 году заложено изготовление четырех двигателей НК-16ЭТС.

ЗАО «Эверест-турбосервис» также предлагает высокоэффективные энергосберегающие теплообменные устройства — трансзвуковые струйные аппараты (ТСА) и разогреватели вязких сред (РВС). Технические характеристики РВС представлены в табл.1.

Существующие конструкции ТСА способны функционировать при следующих параметрах рабочих сред:

— давление пара от 0,03 до 4 МПа (от 0,3 до 40 кгс/см2);

— давление горячей воды от 0,04 до 0 МПа (от 0,4 до 100 кгс/см2);

— температура воды от 0 до 300 °С;

— количество потребляемого пара 5-14% от расхода воды.

Параметры конструкции трансзвуковых теплообменных струйных аппаратов (ТСА) производства ЗАО «Эверест-турбосервис» рассчитывается индивидуально под объект (поставленную задачу) с помощью расчетной модели.

| Тип | Струйный | |

| Модель | РВС-2 | РВС-4 |

| Рабочее давление пара | 3 ¸ 5 атм | 3 ¸ 5 атм |

| Расход пара | До 0,6 т/час | До 2 т/час |

| Скорость струи мазута | До 20 м/сек | До 20 м/сек |

| Скорость разогрева мазута (Цистерна 62 т) | До 24 с/час | До 50 с/час |

| Обводнение мазута (цистерна 62 т) | 2 % | 4 % |

| Вес аппарата | 4 – 5 кг | 12 кг |

Аппараты ТСА — это результат дальнейшего развития теории потоков повышенной сжимаемости, усовершенствования аппаратов первого поколения («Транссоник», «Фисоник»). Они не имеют себе равных в области их применения по массогабаритным показателям и эффективности, дают значительную экономию электрической энергии и органического топлива. В настоящее время аппараты ТСА выпускаются семи типоразмеров (табл. 2).

|

| Типоразмер | ||||||

| Параметр |

| Ду 40 | Ду 50 | Ду 65 | Ду 70 | Ду 80 |

|

| Производительность по воде, т/ч | 0,5 - 4,5 | 3,0 - 12,0 | 8,0 - 30,0 | 15,0 - 55,0 | 20,0 - 85,0 | 30,0 - 125,0 |

|

| Тепловая мощность, МВт |

| 0,0928 - 1,16 | 0,232 - 2,9 | 0,464 - 5,104 | 0,928 - 8,352 | 1,859 - 11,832 |

|

| Тепловая мощность, Гкал/ч |

0,02 - 0,25 | 0,08 - 1,0 | 0,2 - 5,5 | 0,4 - 4,4 | 0,8 - 7,2 | 1,6 - 10,2 |

2,4 - 24,0 |

Технические характеристики ТТФ

Номинальное напряжение - 380 В

Род электрического тока переменный

Номинальная частота тока - 50 Гц

Максимальная температура воды на выходе из ТТФ - 80-110 °С

Класс защиты от поражения электрическим током - 1

Исполнение по степени защиты от влаги брызгозащищенное

Давление при испытании - 9 атм

Габариты - 760х280х280 мм

Масса - 21 кг

Тепловая выдаваемая мощность не менее - 60 кВт

Электрическая потребляемая мощность не более - 18 кВт

В 2004 году ЗАО «Эверест-турбосервис» за аппарат ТСА получило диплом лауреата Республиканского конкурса «Лучшие товары Республики Татарстан» и награждено дипломом российской программы «100 лучших товаров России». В настоящее время аппараты успешно и эффективно работают на многих предприятиях химической, пищевой промышленности, а также на предприятиях ЖКХ. В 2005 году ЗАО «Эверест-турбосервис» приступило к внедрению трансзвуковых теплогенераторов Фисенко (ТТФ), которые способны выдавать до 60 кВт тепловой энергии, потребляя при этом всего 18 кВт электрической энергии.

ЗАО «Эверест-турбосервис» является лауреатом первого общественного конкурса «Лидеры экономики России». Предприятие удостоено золотой медали Российско-Швейцарского бизнес-клуба за безупречную деловую репутацию. Продукция предприятия награждена золотой медалью «For high quality. New millennium» Американо-Российской торгово-промышленной палаты.

Деятельность ЗАО «Эверест-турбосервис» осуществляется на основании:

— лицензии Федерального горного и промышленного надзора (Госгортехнадзор) России № 00-ЭМ-001471 (Т) от18.07.2003 г.;

— лицензии Министерства энергетики РФ №60009652 от 20.05.2003 г.;

— лицензии Министерства РФ по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий № 2/13766 от15.07.2005 г;

— лицензии Федерального агентства по строительству и жилищно-коммунальному хозяйству №Д 582911 от 20.06.2005 г.

Информация с сайта:www.everest-ts.ru

Пароструйный теплообменник

Анатолий Зиновьев

Исходная вода, используемая для энергетических нужд, по ряду причин обладает большим набором агрессивных свойств, способствующих образованию накипи и отложений, а также возникновению коррозионных процессов на внутренних поверхностях теплообменных установок и трубопроводов тепловых систем. Скорость карбонатного накипеобразования экспоненциально возрастает в зависимости от жесткости исходной воды и времени работы теплообменных аппаратов. При содержании кислорода в воде 6 мг/дм3 и температуре около 400С скорость коррозии стали составляет не менее 1г/(м2 . ч).

В настоящее время в системах теплоснабжения и химической подготовки исходной воды широко используются кожухотрубные теплообменники – бойлеры. Отложения на стенках их трубок приводят к росту температуры стенок, увеличению расхода пара и, как следствие, уменьшению КПД за короткий срок службы на 30-50%. Максимальная температура латунных трубок - не более 2000С, поэтому их перегрев приводит к механическим повреждениям. Коррозионный износ тонкостенных элементов также способствует разрушениям. Все это приводит к большим эксплуатационным затратам и затяжным ремонтам.

Указанные недостатки в большой мере удалось устранить при создании конструктивно нового теплообменника эжекторного типа «КОССЕТ», в котором вода для её нагрева смешивается с холодным паром. Эжектор размещен внутри трубопровода с нагреваемой водой, и за счет создаваемого разрежения происходит разделение ее потоков внутрь эжектора и в окружающее его пространство пропорционально подаваемому количеству пара. Это привело к тому, что теплообменник работает устойчиво в диапазоне изменения параметров воды и пара от 0 до 100% по расходу пара и давлению.

Установка состоит из подводящего паропровода с регулирующей задвижкой. Паропровод подсоединен к корпусу, в котором находится сужающееся сопло и камера смешения воды и пара. Пар из паропровода через сопло поступает в камеру смешения, куда в свою очередь через кольцевой зазор между конфузором камеры смешения и стенками сопла за счет разрежения, создаваемого струёй пара, направляется поток воды. Далее в камере смешения происходит перемешивание потока, дальнейшая конденсация пара и выравнивание температур. В камере смешивания имеются турбулизатор и диссипативная насадка, что обеспечивает полную конденсацию пара в потоке воды.

В таком теплообменнике можно использовать простейшую, как в бойлерах, автоматику. Модельный ряд «КОССЕТ» позволяет нагревать практически любой требуемый объем воды. Тепловая мощность теплообменников ряда от 1,75 до 16,2 Мвт/час.

Варианты использования:

- нагреватель питательной воды для паровых котлов перед её химподготовкой;

- основной и пиковый нагреватель сетевой воды в системах теплоснабжения в случае экономической целесообразности последующих дополнительных затрат на подготовку питательной воды для парового котла;

- нагреватель воды для горячего водоснабжения в открытых системах;

- в локальной системе водяного отопления на предприятии после отработки пара, предназначенного для технологических целей.

Ощутимый экономический эффект достигается за счет следующих факторов:

- высокого КПД (99%);

- рационального использования пара, уменьшения потерь тепла, экономии топлива, снижения стоимости гигакалории. Общая экономия составляет 20-30% в сравнении с бойлерами;

- значительного снижения затрат на текущие и капитальные ремонты;

- отсутствия насоса возврата конденсата, который нужен для бойлеров.

Пароструйные теплообменники могут работать во всех климатических зонах и устанавливаться вне помещений, не занимая производственные площади.

Анатолий Зиновьев,

заместитель директора по инновациям

и техническим вопросам «ТД «ХимСтальКомплект»

Источник информации:www.promved.ru

Не выбрасывайте пар. Теперь на этом можно экономить

На Новозиминской ТЭЦ (Иркутск Энерго) успешно введены в эксплуатацию два контактных струйных теплообменника «Коссет III-100» в системе химводоподготовки взамен кожухотрубных.

Суммарная тепловая мощность — до 12,8 МВт; расход воды – до 500 т/час, расчетный экономический эффект — 6.700.000 рублей в год, окупаемость установки – 2 месяца. Если у предприятия есть пар, покупной или собственный (отопление, ГВС или технология), с применением «Коссета» экономия неизбежна. «Пароутилизатор-С» успешно введен в эксплуатацию на ОАО «Комбинат строительных конструкций». Результаты превзошли все ожидания. Установка обеспечит нагрев фактически любого количества воды путем установки нескольких блоков ПУ-С на одной магистрали.

Суммарная тепловая мощность — до 12,8 МВт; расход воды – до 500 т/час, расчетный экономический эффект — 6.700.000 рублей в год, окупаемость установки – 2 месяца. Если у предприятия есть пар, покупной или собственный (отопление, ГВС или технология), с применением «Коссета» экономия неизбежна. «Пароутилизатор-С» успешно введен в эксплуатацию на ОАО «Комбинат строительных конструкций». Результаты превзошли все ожидания. Установка обеспечит нагрев фактически любого количества воды путем установки нескольких блоков ПУ-С на одной магистрали.

По итогам смотра-конкурса определился рейтинг мест лучших предприятий, занимавшихся вопросами энергосбережения в 2005 году. Второе место заняло предприятие ОАО «Сухоложскцемент», г. Сухой Лог. Столь высокой оценки предприятие удостоено в том числе и за внедрение установки производства ПО «Химсталькомплект» — Пароутилизатора-М для утилизации сбросного пара. «Коссет» представляет собой сетевой смесительный теплообменник, принцип действия которого основан на подаче паровой струи непосредственно в поток нагреваемой воды. Внутренняя энергия пара полностью передается нагреваемой воде. В результате реальный КПД установки составляет 99% и сохраняется в течение всего срока эксплуатации. В отличие от всех известных струйных аппаратов-теплообменников, в конструкции теплообменника «Коссет» эжектор размещен внутри корпуса. В результате этого происходит автоэжекция потока воды пропорционально подаваемому в данный момент количеству пара. Это привело к тому, что теплообменник работает устойчиво в диапазоне изменения параметров воды и пара от 0% до 100% по расходу и давлению. Модельный ряд теплообменников «Коссет» от 1,75 до 16,2 МВт позволяет нагреть практически любой объем воды. Основное условие применения «Коссет» — давление пара должно быть выше давления в водяной сети минимум на 1,0 атм.

«Коссет» применяется:

— В системах химводоподготовки ТЭЦ взамен кожухотрубных подогревателей.

— В системах отопления взамен бойлерных установок.

— Для нагревания воды в системах горячего водоснабжения.

Преимущества «Пароутилизатора-С» «Коссет»:

— В связи с малым весом упрощается монтаж, снижаются сроки внедрения установки.

— Не требуется никакого обслуживания или ремонта в течение 8 лет.

— Быстрый ввод в эксплуатацию, быстрое отключение.

— Не дает дополнительного гидравлического сопротивления сети и этим не изменяет существующий пьезометрический график и гидравлическую устойчивость сети, не требует замены сетевых насосов при его использовании.

— Величина звукового давления при изменении параметров теплоносителя от 0% до 100% не превышает санитарных норм, в отличие от других аналогичных систем.

Разработка установки отмечена наградой Министерства образования и науки РФ – серебряной медали VI Московского международного салона инноваций и инвестиций, малой золотой Сибирской ярмарки «Металлы Сибири 2006», дипломами региональных выставок. Конструкция защищена патентом РФ.

Статья с сайта:www.nestor.minsk.ru

1. Исторический обзор

Возникновение идеи централизованного теплоснабжения относится к 80-м годам прошлого столетия. В 1877 году в г. Локпорте в США была сооружена первая установка для централизованного теплоснабжения. Однако, в США длительное время (до 1937 года) централизованное теплоснабжение не связывалось с организацией комбинированной выработки электроэнергии, то есть не являлось теплофикацией.

Первые районные теплофикационные установки в Европе появились в начале ХХ века. В 1900 году была пущена в работу первая районная теплофикационная установка в Германии (г. Дрезден).

Комбинированная выработка тепла и электроэнергии нашла применение в России с начала ХХ века на предприятиях с теплоёмкими технологическими процессами, например, на сахарных заводах и текстильных предприятиях. Для этой цели создавались теплосиловые блок-станции, тепловая энергия от которых поступала группе зданий, принадлежащих одному владельцу. Так, в 1902 году была построена блок-станция на генераторной станции С.-Петербургского Политехнического института. В 1903 - 1912 годах по инициативе и по проектам проф. Электротехнического института В.В.Дмитриева в С.-Петербурге создаются несколько теплоэлектрических блок-станций для снабжения теплом и электроэнергией Синодальной типографии, детской больницы (17 зданий), 37 корпусов больницы им. Петра Великого (ныне им. Мечникова), дома предварительного заключения (тюрьма Кресты), здания электротехнического института.

В Москве также имелись отдельные предприятия, на которых отработавший пар паросиловых установок использовался для теплоснабжения, но реализация такого технического решения, как и в С.-Петербурге, ограничивалась пределами владения одного собственника (Трёхгорная мануфактура, текстильная фабрика Циндель и ряд других предприятий).

Исходя из положительного опыта работы созданных теплоэлектрических блок-станций, проф. В.В.Дмитриев, начиная с 1908 года, на специальных лекциях в Электротехническом институте и в докладах пропагандировал идею теплоэлектроцентралей и руководил разработкой проектов теплоснабжения. Одним из них был проект “Электростанция с использованием отходящего тепла для отопительных и бытовых нужд центрального района города”. В этом проекте, изложенном В.В.Дмитриевым в 1923 году на собрании Русского технического общества, предлагалась идея переоборудования в ТЭЦ 3-й Петроградской ГЭС на Фонтанке, подлежащей закрытию из-за ее неэкономичности. Этот проект являлся темой дипломной работы студента Е.Ф.Бродского - ученика В.В.Дмитриева. Идея проекта - сплошная теплофикация района города, прилегающего к 3-й ПГЭС с превращением этой ГЭС в теплоэлектроцентраль (ТЭЦ). В этом районе располагались здания как с печным, так и с центральным водяным отоплением. В рамках этого проекта печное отопление зданий должно было быть заменено центральным водяным. Летом 1924 года Л.Л.Гинтер при консультациях с В.В.Дмитриевым и Е.Ф.Бродским составляет свой вариант проекта, более реального с охватом только зданий, имеющих системы центрального отопления.

В январе-марте 1924 года на территории электростанции был заложен в земле первый опытный участок (стенд) для теплового испытания конструкции и изоляции теплопровода. В результате проведённых испытаний была установлена недостаточность изоляционных свойств воздушного цилиндрического зазора между трубой и стенкой канала. Хорошие результаты были получены при использовании изолирующих полуцилиндров из пробки. Так, при транспорте воды с температурой 90° С со скоростью 1.5 м/с по трубе диаметром 100 мм падение температуры составило менее 1° С на 1 километр. Прокладка трубопровода в непроходном канале и теплоизоляция его пробковыми полуцилиндрами была выбрана для дальнейшего использования.

25 ноября 1924 года в дом № 96 на наб. р. Фонтанки было подано тепло от 3-й Ленинградской ГЭС (острый пар), причем циркуляция воды в системе отопления здания осуществлялась пароводяным инжектором. Эта дата считается началом теплофикации России. После окончания в 1927 году перевода (реконструкции) конденсационной турбины мощностью 680 кВт фирмы Броун-Бовери на ухудшенный вакуум в трубопровод стала подаваться сетевая вода. Нагрев сетевой воды стал происходить за счёт тепла отработавшего в турбине пара в бойлере-конденсаторе. По результатам испытаний реконструированной турбоустановки, проведенной в апреле 1929 года проф. Е.Н.Яковлевым, температура нагретой в бойлере сетевой воды достигала 90° С. Для дополнительного нагрева сетевой воды и в качестве резерва служили специально разработанные пароводяные струйные подогреватели.

Все работы по превращению турбины в теплофикационную были выполнены на Ленинградском металлическом заводе под руководством М.И.Гринберга, будущего разработчика мощных паровых турбин. Циркуляция сетевой воды в системе теплоснабжения осуществлялась насосом с приводом от паровой турбинки.

В январе 1925 года горячая сетевая вода от 3-й Ленинградской ГЭС стала подаваться в баки Егорьевских бань на расстоянии 250 м от ГЭС.

Летом 1925 года от того же источника прокладывается магистраль (400 м) к котельной Обуховской больницы (ныне больница им. Нечаева) с пересечением Веденского канала по специальному мостику (надземная прокладка). В котельной больницы были установлены скоростные теплообменники для подогрева воды, циркулирующей с помощью электронасосов в системах отопления основных зданий. В зданиях были смонтированы теплообменники для нагрева сетевой водой воды системы горячего водоснабжения. Таким образом, первые установки теплоснабжения были выполнены по закрытой независимой схеме.

Присоединение систем отопления к тепловой сети, кроме Обуховской больницы, проводилось по зависимой схеме. В связи с подключением к тепловой сети в основном старых систем отоплением и опасениями за их прочность было принято к реализации предложение проф. Б.М.Аше о присоединении таких систем с помощью расширительного сосуда и петли, играющей роль водяного затвора. В системах с естественной циркуляцией, а их было большинство, подмешивание обратной воды к сетевой осуществлялось без элеваторов. В некоторых зданиях применялась принудительная циркуляция (насосами). Лишь позже, по примеру Москвы, состоялся переход к элеваторной схеме присоединения систем отопления.

Регулирование подачи тепла было принято местное количественное с поддержанием в сети постоянной температуры порядка 100° С и с повышением её до 115° С при низких температурах наружного воздуха.

В Москве с 1928 года начали проводиться аналогичные работы на экспериментальной ТЭЦ ВТИ. Горячая вода от ТЭЦ стала подаваться расположенным вблизи ВТИ заводам ("Динамо" и "Парострой") и бане. В начале сетевая вода нагревалась острым паром, а впоследствии паром из нерегулируемого отбора одной из старых паровых турбин, который был обнаружен заглушенным.

В итоге по чисто случайным обстоятельствам (наличие малоценного, но пригодного для экспериментов оборудования) 3-я Ленинградская ГЭС оказалась прообразом будущих отопительных ТЭЦ, а ТЭЦ ВТИ - прообразом промышленно-отопительных ТЭЦ. Обе ТЭЦ, несомненно, соответствовали районным, поскольку обслуживали разнородных потребителей.

Существенно важным для последующего оказалось то, что полученный в эксплуатации экономический эффект от теплофикации оказался весьма значительным. Электростанция со старой изношенной конденсационной турбиной 680 кВт фирмы Броун-Бовери, имевшая до реконструкции удельный расход условного топлива на выработку электроэнергии 1046 гут/кВт-ч, после реконструкции показала на испытаниях расход топлива на теплофикационном режиме 238 гут/кВт-ч.

Начатое в 1924 году строительство тепловых сетей от 3-й Ленинградской ГЭС развивалось и к 1929 году суммарная протяжённость теплотрасс достигла 8.6 км. Эта сеть снабжала теплом 34 абонента с годовым потреблением тепла 53 тыс. Гкал.

В связи с тем, что часовой расход тепла от турбины Броун-Бовери мощностью 680 кВт покрывал слишком малую долю отпущенного тепла, в 1929 году на Ленинградской ГЭС была смонтирована турбина фирмы "Лаваль" мощностью 5 МВт с противодавлением 1.2 - 2.0 ата и соответствующие пароводяные подогреватели.

В Москве в 1929 году построена Краснопресненская ТЭЦ, снабжавшая паром текстильную фабрику – Трёхгорную мануфактуру. Через год от ТЭЦ косметической фабрики "ТЭЖЕ" (ныне ТЭЦ-8) был подан пар к заводам "Клейтук", "Новый мыловар" и ГПЗ-1. Длина паропровода составила более 1500 м, диаметр – 300 мм.

В те же годы проводились работы по теплофикации центра города. В 1931 году от ГЭС-1 был проложен первый в Москве водяной двухтрубный теплопровод диаметром 250 мм по Раушской набережной, Старому Москворецкому мосту, улице Варварка к Зданию ВСНХ в Китай-городе. В этот период в ВТИ была разработана первая генеральная схема теплофикации Москвы с крупными ТЭЦ на периферии города (Б.М.Якуб).

До войны 1941-1945 годов в Москве были построены ТЭЦ-9 и ТЭЦ-11, оснащённые отечественными паровыми турбинами на параметры пара: 30 ата и 400° С. Суммарная установленная мощность теплофикационных турбин достигла 25 МВт. К 1941 году в Москве в работе находилось 6 ТЭЦ. В городе имелось 63 км водяных и 13 км паровых тепловых сетей, к которым были подключены 445 жилых здания и несколько десятков промпредприятий.

Включение в работу первых теплофикационных установок в Ленинграде и Москве явилось стимулом для развития теплофикации в Иванове, Казани, Ростове, Самаре, Ярославле и других городах. Активная работа по пропаганде и внедрению теплофикации проводилась Отделом промышленной энергетики, а затем созданным при Главэнерго ВСНХ Комитетом по теплофикации, руководимом проф. Ж.Л.Тамер-Таненбаумом.

Особенно широкое развитие теплофикации в России началось в 1931 году. Наряду с дальнейшим строительством ТЭЦ небольшой и средней мощности при отдельных промышленных предприятиях и в небольших городах началось строительство мощных по тому времени (100 - 200 МВт) ТЭЦ для районного теплоснабжения в крупных городах и при вновь создаваемых крупных промышленных комбинатах.

К 1940 году перед началом Великой Отечественной войны, мощность действующих в стране ТЭЦ составила 2000 МВт, протяжённость магистральных тепловых сетей 650 км и годовой отпуск тепла 100 млн. ГДж (24 млн. Гкал).

Во время войны много предприятий и электростанций было эвакуировано на восток. Всего было эвакуированно более 60 электростанций суммарной мощностью 5800 МВт, из них 1000 МВт - мощности ТЭЦ. По мере освобождения территории страны от фашистских захватчиков, началось восстановление ТЭЦ в Европейской части страны. К 1950 году установленная мощность ТЭЦ составила 5000 МВт при годовом отпуске тепла 293.3 млн. ГДж (70 млн. Гкал).

Начиная с 1950 года начался интенсивный рост эффективности энергоснабжающих установок. На ТЭЦ стали устанавливаться турбины на высокие параметры пара. В 1957 году ЛМЗ изготовил первую теплофикационную турбину типа ПТ-50-130/2 мощностью 50 МВт на начальные параметры пара: давление 13 МПа и температуру 565° С с двумя регулируемыми отборами пара. Повышение начальных параметров пара на ТЭЦ даёт также близкие к КЭС (на такие же параметры) показатели по расходу топлива при работе по конденсационному циклу. Основным условием эффективной работы ТЭЦ остаётся требование максимальной выработки электроэнергии по теплофикационному циклу, для чего требуется длительная загрузка отборов турбин ТЭЦ по отпуску тепла. Для отопительных ТЭЦ такой рост выработки электроэнергии возможен за счёт присоединения круглогодовой нагрузки горячего водоснабжения, а также работы при оптимальном коэффициенте теплофикации, находящемся в пределах 0.5 - 0.65. Нагрузки горячего водоснабжения на ТЭЦ в период 1950 - 1960 годов благодаря интенсивному жилищному строительству достигли 15%. Такая доля нагрузки горячего водоснабжения дала возможность увеличить годовое число часов использования номинальной тепловой мощности отборов турбин до 3700 часов в год.

Повышение максимальных температур сетевой воды до 150° С было практически повсеместно достигнуто к 1955 году, а новые типы турбин, начиная с 1948 года, выпускались с верхним пределом давления пара регулируемого отбора 0.25 МПа. Перевод режимов ТЭЦ на отпуск тепла от турбин с коэффициентом теплофикации 0.5 задержался из-за существенного их удорожания, связанного с установкой дорогостоящих парогенераторов, необходимых для подачи через РОУ пара на пиковые сетевые подогреватели. Кардинальное решение этой задачи последовало лишь в 1959 году, когда на ТЭЦ появились пиковые водогрейные котлы конструкции ВТИ и Оргэнергостроя. Массовая установка таких котлов на ТЭЦ для подогрева воды с 110 - 115° С до 150° С обеспечила почти повсеместный переход ТЭЦ на работу с оптимальным коэффициентом теплофикации, равным 0.4 - 0.5. При таких его значениях и доле горячего водоснабжения 10-15% число часов использования отборов турбин возросло до 4000 - 4500 с соответствующим сокращением выработки электроэнергии по конденсационному циклу.

Начиная с 1954 года в связи с ростом нефтедобычи в Приуралье началось сооружение ряда нефтеперегонных заводов большой производительности, для которых потребовались ТЭЦ мощностью 200 - 300 МВт. Для этих ТЭЦ турбины 25 МВт целесообразно было заменить турбинами с единичной мощностью 50-60 МВт. Такие двухотборные турбины были созданы в 1956 году на давление 9.0 МПа на ЛМЗ и в 1957 году на УТМЗ на давление пара 13.0 МПа. По мере роста технологической тепловой нагрузки на таких заводах, а также с началом строительства химических комбинатов для производства удобрений, пластмасс и искусственного волокна, имевших потребность в паре до 600 - 800 т/ч, возникла необходимость в возобновлении производства противодавленческих турбин, но уже на высокие параметры пара, а именно на 13.0 МПа. Выпуск таких противодавленческих турбин мощностью 50 МВт был начат на ЛМЗ в 1962 году.

Изготовление турбин Р-50-130 взамен турбин ЛМЗ ВР-25-2 на давление 9.0 МПа решало одновременно три задачи:

1) повышение начальных параметров пара с 9.0 до 13.0 МПа и

2) понижение противодавления с 1.8 до 1.0 МПа, что в совокупности давало рост удельной выработки на тепловом потреблении с 38.2 до 50 кВт-ч/ГДж,

3) повышение мощности противодавленческих турбин до 50 МВт, то есть выравнивание их мощности с турбинами ПТ-50.

Отсутствие в номенклатуре изготовляемого оборудования турбин 50 МВт для отопительных ТЭЦ привело к необходимости использования на таких ТЭЦ турбин типа ПТ, например на ТЭЦ № 9, 11, 12, 16, 20 и 22 Мосэнерго и др. Это увеличивало на них долю выработки электроэнергии по конденсационному циклу и существенно снижало удельную выработку электроэнергии на тепловом потреблении.

К этому времени развитие жилищного строительства в крупных жилых центрах (Москва, Ленинград и др.) создало базу для сооружения значительного числа отопительных ТЭЦ мощностью 300 - 400 МВт и более. В этот период во Всероссийском теплотехническом институте были разработаны профили новых типов основного оборудования ТЭЦ: теплофикационных турбин мощностью 50 и 100 МВт (проф. Я.М.Рубинштейн, проф.Е.Я. Соколов), пиковых водогрейных котлов (проф. Л.Б.Кроль, Н.И.Жирнов). По этим разработкам УТМЗ (Д.П.Бузин, Е.И.Бененсон) были выполнены проекты и изготовлены новые турбины на 50 МВт (1960 г.) и 100 МВт (1962 г.), отличающиеся повышенной экономичностью и являющиеся до настоящего времени наиболее распространённым основным оборудованием ТЭЦ. Разработанные водогрейные котлы получили широкое распространение не только в качестве пиковых на ТЭЦ, но и как основное оборудование районных котельных.

Принципиальным отличием этих новых типов турбин было применение в них двухступенчатого подогрева сетевой воды с использованием нижнего отбора 0.05 - 0.2 МПа и верхнего отбора 0.06 - 0.25 МПа и возможностью перевода турбин в режим работы с противодавлением при конденсации выхлопного пара в выделенной в конденсаторе турбины специальной поверхности (сетевой пучок) для подогрева сетевой или подпиточной воды.

Наиболее эффективной была работа таких турбин на ТЭЦ, к которым присоединялись тепловые сети с потребителями горячего водоснабжения, включёнными по закрытой схеме нагрева водопроводной воды. В такой схеме обратная вода из системы отопления дополнительно охлаждается и поступает на ТЭЦ с температурой 30 - 50° С. Сочетание схем ТЭЦ с новыми турбинами, имеющими два теплофикационных отбора, и схемы абонентских вводов с последовательным соединением теплообменников горячего водоснабжения дало возможность повысить на ТЭЦ в тёплые дни отопительного сезона значение удельной выработки электроэнергии до 148 кВт-ч/ГДж. В результате повышения начальных параметров пара было достигнуто снижение среднего удельного расхода условного топлива с 440 до 395 гут/кВт-ч при средних расходах условного топлива на КЭС тех же параметров 437 гут/кВт-ч.

За 10 лет (с 1950 по 1960 год) на ТЭЦ было установлено более 500 турбин с давлением 9.0 МПа суммарной мощностью около 9 млн. кВт.

Установка на ТЭЦ турбин мощностью 50 - 100 МВт с давлением пара 13 МПа, начавшаяся после 1960 года, имела следствием значительный рост эффективности работы ТЭЦ.

К 1970 году в системе Минэнерго было сооружено более 100 новых ТЭЦ и установлено более 600 теплофикационных турбин. Суммарная мощность теплофикационных турбин увеличилась с 16.6 млн. кВт до 47.0 млн. кВт.

К 1975 году мощность турбин, установленных на ТЭЦ, возросла до 58.5 млн. кВт при годовом отпуске тепла около 3820 млн. ГДж.

В составе оборудования отопительных ТЭЦ появилась турбина Т-250/300-240 на закритические параметры пара 24.0 МПа и 540° С с применением промперегрева, а для промышленных ТЭЦ УТМЗ в 1973 году была изготовлена турбина ПТ-135/165-130 на давление 13.0 МПа.

Следует отметить выдающуюся роль в становлении теплофикации учёных и инженеров, посвятивших свою профессиональную деятельность теоретическому ее обоснованию, практическому внедрению и подготовке квалифицированных кадров.

Это, кроме упомянутых выше: проф. Сергей Федорович Копьев (ОРГРЭС, МИСИ), проф. Ефим Яковлевич Соколов (МЭИ, ВТИ), акад. Лев Александрович Мелентьев (СЭИ), проф. Елизар Федорович Бродский (ЛИСИ), инж. Евсей Петрович Шубин (ГИПРОКОММУНЭНЕРГО), к.т.н. Николай Константинович Громов (Теплосеть Мосэнерго), к.т.н. Исаак Соломонович Ланин (Теплосеть Ленэнерго), к.т.н. Борис Иосифович Генкин (ОРГРЭС), к.т.н. Александр Петрович Сафонов (Теплосеть Мосэнерго), проф. Владимир Бернардович Пакшвер (ВТИ), инж. Александр Александрович Николаев (ТЭП), к.т.н. Семен Яковлевич Белинский (МЭИ), к.т.н. Василий Петрович Корытников (ВНИПИЭНЕРГОПРОМ), а также многие другие учёные и инженеры, отдавшие делу развития теплофикации свои силы и знания. Многие из упомянутых учёных являются авторами фундаментальных монографий и учебников, которыми специалисты в области теплофикации пользуются до настоящего времени.

2. Современное состояние

Теплоснабжение в России является одним из крупнейших потребителей органического топлива. Его доля составляет 46% от общего потребления всех видов топлива, расходуемого в России, что примерно в 2 раза больше, чем топливоёмкость электроэнергетики, и соизмеримо с топливоёмкостью всех остальных отраслей народного хозяйства.

Потребность в тепловой энергии распределяется в последние годы таким образом:

Таблица 1.

| Теплопотребление РФ | млн. Гкал | % |

| Суммарное теплопотребление | 2639.0 | 100 |

| Города и ПГТ всего, в том числе: - промышленность, транспорт и строительство - жилищно-коммунальный сектор | 2125.5

1315.0 810.3 | 81

49 31 |

| Село, всего, в том числе: - промышленность - жилищно-коммунальный сектор | 513.5

142.5 365.0 | 19

5 14 |

Производство тепла в России осуществляется от теплоисточников различных типов: ТЭЦ общего пользования (оп) - 241 шт., ТЭЦ промышленных предприятий (пр) - 244 шт., котельных большой мощности (БМ) - 920 шт., котельных средней мощности (СМ) - 5570 шт., котельных малой мощности (ММ) - 182 тыс.шт., автономных теплогенераторов - около 600 тыс.шт., специализированных ядерных источников тепла - 3 шт. Данные о производстве тепла по типам источников приведены в таблице 2.

Таблица 2.

| Производство тепла по видам теплоисточников | млн. Гкал | % |

| Суммарный отпуск тепла ТЭЦ всего, в том числе: - ТЭЦ (оп) - ТЭЦ (пр) - ГРЭС | 2639.0 953.6

648.1 173.4 132.1 | 100 36.2

24.6 6.6 5.0 |

| Котельные всего, в том числе: - котельные БМ (100 Гкал/ч) - котельные СМ (20 - 100 Гкал/ч) - котельные ММ (< 20 Гкал/ч) | 1222,5

277.0 367.2 578.0 | 46.4

10.5 13.9 22.0 |

| Автономные теплогенераторы | 360.0 | 13.6 |

| Теплоутилизационные установки | 93.2 | 3.5 |

| Ядерные источники тепла | 6.2 | 0.2 |

| Электрокотлы | 6.0 | 0.2 |

| Геотермальные и солнечные установки | 3.5 | 0.1 |

Значительная часть тепла для нужд народного хозяйства производится на ТЭЦ РАО “ЕЭС России”. Эксплуатируется 124 таких ТЭЦ с давлением пара 9 МПа и выше, которые следующим образом распределяются по мощностям.

Таблица 3.

| Мощность ТЭЦ, МВт | 50-100 | 101-200 | 201-500 | 501-750 | 751-1500 |

| Количество ТЭЦ | 4 | 12 | 78 | 18 | 12 |

| Суммарная мощность, МВт | 267 | 1932.2 | 28647 | 11229 | 2505 |

Наибольшую суммарную электрическую мощность имеют ТЭЦ единичной мощностью от 200 до 750 МВт.

Основные показатели развития теплофикации, определённые на основании ежегодных отчетов ОРГРЭС, приведены в таблице 4.

Таблица 4.

Основные технико-экономические показатели развития теплофикации в АО-Энерго и РАО "ЕЭС России"

| Наименование показателя | СССР 1991 | Россия 1991 1995 1996 1997 | |||

| Установленная мощность тепловых электростанций (ТЭС), млн.кВт | 213.3 | 130.3 | 131.52 | 131.95 | 131.96 |

| Выработка электроэнергии на ТЭС на органическом топливе, млрд.кВт-ч | 1158.9 | 721.9 | 534.55 | 537.41 | 521.05 |

| Среднегодовая установленная мощность теплофикационных турбин, млн. кВт | 77.2 | 60.6 | 66.2 | 66.4 | 66.87 |

| Доля мощности теплофикационных турбин в суммарной мощности ТЭС, % | 36.2 | 46.5 | 50.3 | 50.3 | 50.67 |

| Выработка электроэнергии теплофикационными турбинами, млрд.кВт-ч | 418.3 | 330.4 | 289.4 | 297.6 | 283.00 |

| То же, на тепловом потреблении, млрд. кВт-ч | 246.4 | 194.6 | 171.03 | 173.63 | 169.43 |

| Доля комбинированной выработки электроэнергии на ТЭЦ, % | 58.9 | 58.9 | 59.1 | 58.3 | 59.87 |

| Доля комбинированной выработки ТЭЦ в электрической выработке ТЭС, % | 21.26 | 27.0 | 32.9 | 33.3 | 33.4 |

| Отпуск теплоты со cтанций АО-энерго, млн.Гкал | 986.2 | 752.2 | 562.14 | 550.7 | 527.34 |

| Отпуск теплоты от ТЭЦ АО-энерго, млн. Гкал | 792.4 | 619.5 | 550.13 | 536.42 | 515.10 |

| В том числе отработавшей теплоты, млн. Гкал | 655.3 | 521.6 | 447.2 | 440.67 | 427.06 |

| Доля отработавшей теплоты в суммарном отпуске теплоты от ТЭЦ, % | 82.7 | 84.2 | 81.3 | 82.1 | 82.91 |

| Удельная комбинированная выработка электроэнергии, отнесенная к суммарному отпуску теплоты от ТЭЦ, кВт-ч/Гкал |

310.9 |

314.1 |

310.9 |

323.7 |

328.93 |

| Удельная комбинированная выработка электроэнергии, отнесенная к отпуску отработавшей теплоты от ТЭЦ, кВт-ч/Гкал |

376.0 |

373.1 |

382.5 |

394.0 |

396.74 |

| Средний удельный расход топлива на ТЭС на отпущенную электроэнергию, гут/кВт-ч |

327.9 |

313.8 | 312.3 (345.8) |

345.2 |

343.7 |

| Средний удельный расход топлива на ТЭЦ на отпущенную электроэнергию, гут/кВт-ч |

274.9 |

274.1 | 276.5 (335.8) |

334.2 |

336.9 |

| Средний удельный расход топлива на ТЭС на отпущенную теплоту, кгут/Гкал | 174.2 | 173.6 | 174.7 (145.9) | 146.2 | 145.4 |

| Средний удельный расход топлива на ТЭЦ на отпущенную теплоту, кгут/Гкал | - | - | 176.6 (145.2) | 145.6 | 144.6 |

Из общей электрической мощности тепловых электростанций (ТЭС) на органическом топливе в 1997 году 131.96 млн. кВт мощность теплофикационных турбин составила 66.87 млн. кВт или 50.67%, из них 62.67 млн. кВт – на ТЭЦ с давлением пара 9 МПа и выше.

Выработка электроэнергии всеми ТЭС РАО "ЕЭС России" в 1997 году составила 521.05 млрд. кВт-ч, из них теплофикационными турбинами ТЭЦ (с учетом прочего оборудования) – 283.00 млрд. кВт-ч или 54.3%, в том числе на тепловом потреблении – 169.43 млрд.кВт-ч или 32.5%.

Отпуск теплоты в 1997 году от всех ТЭС АО-энерго составил 527.34 млн. Гкал, из них из отборов турбин отпущено 427.06 млн. Гкал или 81%. Средняя для всех ТЭЦ удельная комбинированная выработка электроэнергии на базе теплового потребления составила 396.74 кВт-ч/Гкал.

Анализ динамики указанных выше данных за последние семь лет (1991 - 1997 гг.) показывает, что установленная мощность ТЭС практически не изменялась, не изменялась также и установленная мощность теплофикационных турбин. Заметно уменьшилась только выработка электроэнергии (с 721.9 до 521.05 млрд. кВт-ч) и отпуск тепла (с 792.4 до 515.1 млн. Гкал) от ТЭС.

Доля отработавшей теплоты в суммарном отпуске теплоты от ТЭЦ практически не изменилась, но возросла удельная комбинированная выработка электроэнергии на базе отпущенной теплоты: с 373.1 кВт-ч/Гкал в 1991 году до 396.74 кВт-ч/Гкал в 1997 году. Удельные расходы топлива на выработку электроэнергии и тепла при сопоставлении по одним методикам практически не изменились.

В составе АО-энерго кроме ТЭЦ функционируют значительное количество районных отопительных котельных, которые были переданы на баланс энергосистем в 70-е годы соответствующим решением Правительства СССР. На этих котельных в 1995 году выработано около 8% тепловой энергии, производимой АО-энерго и дочерних АО-ГРЭС, что составляет примерно 2% объёма тепловой энергии, отпускаемой всеми источниками тепла в России.

С января 1996 года в отрасли введен новый "энергетический" подход к разделению затрат топлива между электроэнергией и теплом. В таблице 4 для 1995 года удельные расходы топлива указаны как по старой, так и по новой методике (в скобках). Удельные расходы топлива на отпуск тепла от ТЭЦ и ТЭС, рассчитанные по новой методике, уменьшились на 16.5 – 17.7% (до 145.4 кгут/Гкал).

Таблица 5.

Экономия топлива при комбинированном методе производства тепла и электроэнергии

| Начальное давление пара и тип станции | Отпуск электро- энергии | Удельный расход топлива нетто | Экономия топлива на отпуск электро- энергии | Отпуск тепла | Удельный расход топлива на отпуск тепла | Экономия топлива на отпуск тепла | Суммарная экономия топлива | |

| млрд. кВт-ч | гут/кВт-ч | млн. тут | Млн. Гкал | энергет. метод | Физ. метод | млн. тут | млн. тут | |

| Россия, 1996 год ("энергетический" метод) | ||||||||

| 130 ата и выше, в том числе КЭС ТЭЦ. | 412.546 203.976 208.573 | 331.87 344.44 319.58 |

5.185 | 362.266 10.38 351.886 |

142.28 |

173.6 |

11.025 |

16.21 |

| 90 ата и выше, в том числе КЭС ТЭЦ | 58.944 16.659 42.385 | 417.65 446.20 406.40 |

1.683 | 106.848 2.606 104.242 |

149.3 |

178.4 |

3.033 |

4.72 |

| ПГУ и ГТУ несерийное прочее | 2.469 3.566 9.004 | 407.51 384.4 452.1 | - | 1.172 0.119 80.293 | 151.2 204.6 155.0 | - | - | - |

| Всего по ТЭС | 486.532 | 325.8 | 6.868 | 550.699 | 146.2 | - | 14.058 | 20.93 |

Развитие и совершенствование теплофикации в АО-энерго в регионах, обеспеченных сетевым газом, будет осуществляться путём:

- реконструкции действующих ТЭЦ путём надстройки или замены паротурбинного оборудования газовыми турбинами;

- реконструкции районных водогрейных котельных и ТЭЦ путём установки газовых турбин малой и средней мощности со сбросом отработавших в них газов в водогрейные или паровые котлы, а также реконструкции паровых котельных и ТЭЦ с установкой на них паровых турбин небольшой мощности, которые имеют высокую надёжность и требуют небольших капиталовложений.

- создания пиковых тепловых мощностей в зонах теплопотребления с тем, чтобы потребители тепла подключались к магистральным тепловым сетям от ТЭЦ через местную систему теплоснабжения со своей собственной котельной;

- создания единой системообразующей сети города (района), принимающей тепло различных источников;

- улучшения состояния и совершенствования конструкций теплопроводов, обеспечивающих уменьшение всех видов потерь при транспорте тепла.

В регионах, не обеспеченных сетевым газом, экономически обоснованной альтернативы сооружению крупных паротурбинных ТЭЦ в ближайшие годы нет. Использование небольших угольных котлов, расположенных в центре тепловых нагрузок, менее привлекательно из-за высоких капитальных и эксплуатационных затрат с учётом, в частности, необходимости очистки дымовых газов.

Для будущего теплофикации очень важно также создать благоприятные для неё экономические условия, которые ориентировали бы производителей и потребителей тепла не на сиюминутные экономические выгоды, связанные с произвольным ценообразованием и тарифами в условиях несовершенного законодательства и налогообложения, а на осуществляемые в интересах национальной экономики и общества в целом экономию ресурсов и защиту окружающей среды.

Надо стремиться к созданию совместных предприятий централизованного теплоснабжения с участием муниципалитетов и местных органов власти, имеющих право предоставления налоговых льгот, регулирования тарифов на тепло и т.п. С учётом их теплофикация остается эффективной технологией и в условиях рыночной экономики.

Коммерческая выгода не является единственным критерием эффективности теплофикации, так как с её помощью решаются важные социальные, национальные и общечеловеческие задачи: сокращается потребление топлива и загрязнение окружающей среды. Поэтому для гармонизации хозяйственных решений в национальных интересах необходима государственная поддержка развития теплофикации путём целенаправленной налоговой, кредитной и тарифной политики, а также прямого субсидирования разработок и внедрения новых энергосберегающих технологий и оборудования.

ООО "Эжектор". Тел./факс: (495) 114-51-76

E-mail: Belewich@mtu-net.ru - Алексей Игоревич Белевич

1. Плохое качество пара.

2. Наличие пролетного пара в теплообменном оборудовании.

3. Отсутствие подходящих по принципу действия и поизводительности конденсатоотводчиков.

4. Отсутствие надежной автоматической редукционной и регулирующей арматуры, расчитанной на работу при заданных условиях.

5. Неправильно спроектированные и смонтированнные паро-конденсатные системы.

6. Проблемы со сбором и возвратом конденсата (низкий предел возврата конденсата).

Как результат - потенциал экономии тепловой энергии может составить 40 - 60%.

- Высокое теплосодержание.

- Легкие трубопроводы.

- Пар движется по трубам благодаря перепаду давления, циркуляционные насосы не требуются.

- Паровые системы гибко реагируют на подключение и отключение потребителей.

- Коэффициент теплопередачи от пара в два раза выше, чем от воды.

- Ремонтопригодность систем.

Качество пара

- •В нужном количестве.

- •Требуемых параметров.

- •Не содержащим воздуха и др. газов.

- •Чистым.

- •Сухим.

Осушение пара

- •Влажный пар имеет меньшее теплосодержание

- •Водяная пленка оказывает дополнительное термическое сопротивление

- •Повышенная коррозия

- •Повышенный эрозионный износ

Экономическая эффективность сепаратора

- ·Увеличение производительности установки и повышение качества продукта

- ·Снижение эксплуатационных расходов

- ·Увеличение надежности и долговечности оборудования

- ·Исключение гидроударов

- ·Не требует обслуживания

Чистота пара

Источники загрязнений пара:

- •унос накипи из котла

- •ржавчина, окалина в трубах

- •разрушившиеся уплотнения

Экономическая эффективность фильтров

1. Защита и увеличение срока службы оборудования.

2. Снижение эксплуатационных расходов

Воздух в системе - закон парциальных давлений

- «Давление смеси паров или газов равно сумме парциальных давлений составляющих; парциальные давления пропорциональны объемному соотношению составляющих в смеси» •В паровоздушной смеси суммарное давление складывается из парциальных давлений пара и воздуха :

- •Давление смеси = Парциальное давление пара + Парциальное давление воздуха

Выше температуру не поднять, если не удалить воздух!

Экономическая эффективность воздушников на паровых линиях

- ·Улучшается процесс теплообмена и качество продукта

- ·Снижается интенсивность коррозии

- ·Исключается локальный перегрев

- ·Уменьшаются эксплуатационные расходы

Перегретый пар

- •Перегретый пар мало пригоден как теплоноситель.

- •Пар при 6 бар и, перегретый до 175 C, должен остыть до температуры насыщения при 6 бар и (165 C) прежде, чем начнется процесс конденсации.

- •Удельная теплоемкость перегретого пара составляет 1.186 кДж/кг C.

- •Таким образом, количество тепла, отдаваемого 1 кг перегретого пара при остывании до точки насыщения:

- 1 кг x 1.186 кДж/кг C x 10 C = 11.86 кДж

- •Для сравнения - 1 кг сухого насыщенного пара при 165 C имеет удельное теплосодержание 2066 кДж (из паровых таблиц)

Реальность

- ·Пар не бывает на 100% сухим

-

·Следует принимать во внимание реальную степень сухости

Пример:

- Степень сухости пара 95%.

- Еп = Ев + х * Еи = =697,5+0,95*2066=2660,2кДЖ/КГ

- 2660,2= 505,6+ Х*2201,1

- Х = (2660,2-505,6)/2201,1 = 0,978